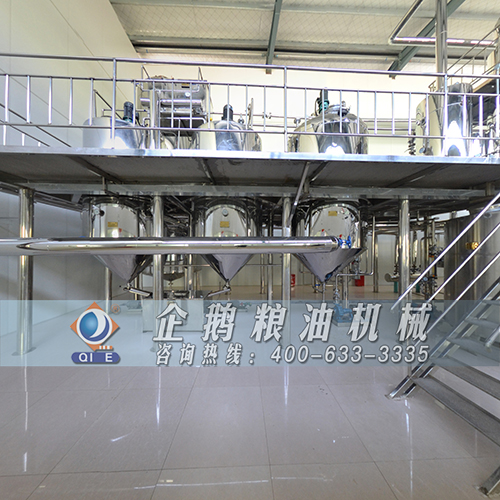

精煉油設備的生產工藝優化鄭州企鵝為您解答

關鍵字:精煉油設備 發布時間:2025年10月24日

在競爭日益激烈的油脂市場,僅僅擁有精煉設備并能生產出合格油品,已不足以構建核心優勢。如何用更低的成本、更少的損耗,生產出品質更高、更穩定的油脂產品? 答案在于對現有生產工藝進行持續不斷的精細化優化。精煉油設備的生產工藝優化,是一場向內部挖掘潛力的效率革命。

優化并非盲目推翻重建,而是基于對現有流程的深刻理解,在關鍵環節進行精準提升。以下是鄭州企鵝為您整理的幾個核心的優化方向:

一、預處理工段:贏在起跑線

精煉的效率和最終油品質量,在很大程度上取決于毛油的品質。因此,優化必須從源頭開始。

精準控溫,提升出油率: 在蒸炒工序中,采用智能溫控系統,根據油料水分和特性實時調節溫度與時間,使蛋白質充分變性、細胞壁徹底破裂,從而釋放更多油脂,為后續壓榨或浸出奠定基礎。

降低雜質,減輕后端負擔: 通過優化篩選和脫膠工藝,盡可能在預處理階段去除更多的磷脂、膠質和機械雜質。這能顯著減輕后續堿煉和脫色工段的壓力,直接減少輔料(如堿、白土)的消耗量,并降低煉耗。

二、核心精煉工段:向每個環節要效益

這是優化潛力最大的環節,直接關系到成本和品質。

智能堿煉,精準脫酸

在線檢測與自動配比: 引入在線酸價檢測儀,實時監測毛油酸價,并自動調節堿液濃度和流量。這避免了傳統人工滴定帶來的滯后和誤差,實現“按需分配”,既能防止用堿不足導致脫酸不凈,也能避免用堿過量導致中性油皂化損失,是降低煉耗最直接有效的手段。

高效脫色,降低吸附劑消耗

白土定量與混合優化: 采用精準的白土定量添加系統,并優化脫色罐的攪拌結構與速度,使白土與油脂充分、均勻接觸,發揮最大吸附效能。

復配與廢白土回收: 根據油品特性,嘗試將活性白土與活性炭按比例復配使用,可在達到同等脫色效果的同時,降低總用量。此外,探索廢白土中油脂回收技術,也能變廢為寶。

節能脫臭,降低運營成本

熱交換網絡優化: 這是能耗優化的重中之重。通過增設或優化板式換熱器,讓需要冷卻的出塔熱油與需要加熱的進塔冷油進行充分熱交換,可以回收高達90%的熱量,大幅降低蒸汽和冷卻水的消耗。

高效塔盤與汽提結構: 升級脫臭塔內部的塔盤結構,增大油膜面積,并與直接蒸汽形成更有效的逆流接觸,從而在更短的時間內、用更少的蒸汽量,高效脫除異味物質和游離脂肪酸。

三、系統級與智能化優化

超越單個工段,從全局視角進行整合。

熱能綜合利用: 將脫臭塔產生的高溫蒸汽冷凝水用于預熱工藝用水或車間采暖,形成全廠區的熱能梯級利用網絡。

自動化與MES系統: 全面提升自動化水平,實現一鍵啟停和全流程穩定控制。更進一步,引入制造執行系統(MES),對生產過程中的能耗、物耗、得率等關鍵指標進行實時監控與數據分析,為持續優化提供科學的數據支撐和決策依據。

結語

精煉油生產工藝的優化,是一條沒有終點的賽道。它不需要每次都進行大刀闊斧的設備更換,而是通過一系列技術升級與管理精細化,實現“降本、增效、提質”的多元目標。

從手動到自動,從粗放到精準,每一次優化都是企業核心競爭力的加固。讓我們攜手,不僅關注如何“煉出油”,更專注于如何“煉得好”、“煉得省”,在油脂加工的深水區,挖掘出屬于您的下一片藍海。

如果您需要了解更多,歡迎致電鄭州企鵝,電話0371-63388876。